Моя печурка для пайки плат из утюга вызвала неожиданно высокий интерес и многие стали повторять эту простую конструкцию. У собирающих появляются одинаковые вопросы и мне приходится давать одинаковые ответы. Поэтому я решил немножко рассказать о процессах, которые возникают в системе «плита-нагреватель-термопара-процессор» чтобы облегчить запуск и настройку процесса пайки/сушки/расклейки экранов и т.д. (и уменьшить количество вопросов в почтовом ящике 🙂 ).

Для начала, давайте представим, какие процессы происходят в плите (подошве утюга) при нагреве и охлаждении. Ниже я попытался это изобразить. Понимаю, что я еще тот Пикассо, но я знаю оправдание настоящих мастеров: «я художник — я так вижу!». 🙂

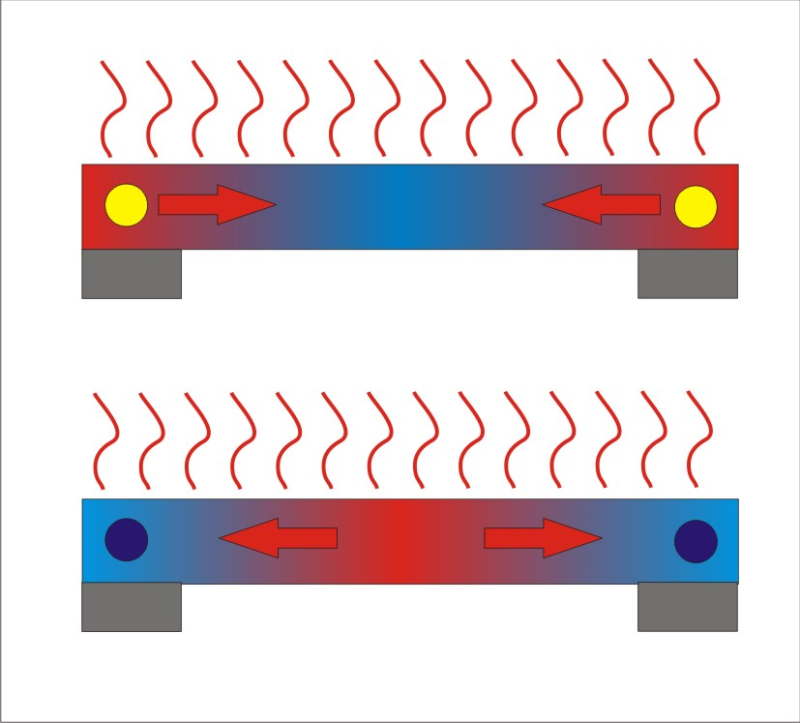

Пояснение к рисунку: это плита печки в разрезе. По краям находятся ТЭНы и опоры плиты. Над плитой не вздыбленные волосы, а конвекционные потоки нагретого воздуха. (на самом деле факторов, влияющих на температуру куда больше, но для упрощения понимания процесса я ограничился этим — ленюсь писать)

Верхний рисунок изображает распространение высокой температуры от нагревателей по краям к холодной части посередине плиты. Нижний обратный процесс — нагреватели выключены, края остывают, отдавая тепло опорам плиты (плюс вся плита остывает нагревая воздух).

Представьте, что термопару мы поместим в середину плиты (а в том же утюге регулятор температуры как раз там и находится). В таком случае, когда края плиты уже хорошо нагрелись от ТЭНов, температура на середине еще не высокая и продолжает подниматься. Когда температура середины плиты (а точнее температура датчика, которая ниже температуры плиты за счет теплового сопротивления контакта с поверхностью) достигла установленной, нагреватели отключаются. В этот момент края плиты имеют более высокую температуру, чем её середина. После отключения спирали, температура из окружающих её участков перемещается к более холодным участкам плиты. Происходит выравнивание температуры поверхности. Но, так как по краям у нас теперь температура начинает теряться на нагрев опор плиты (условно, зависит от реальной конструкции печки), то теперь идет обратный процесс — перенос тепла от более нагретой середины поверхности к более холодным краям. Я это попытался изобразить на графике процесса. (как мог 🙂 )

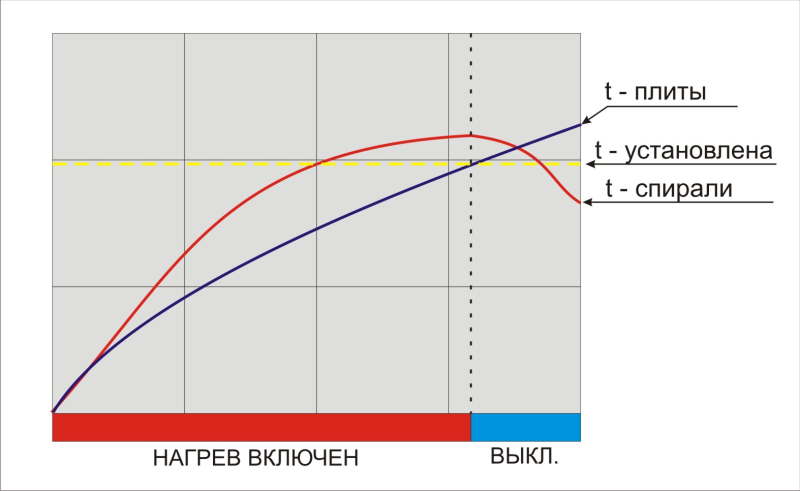

Как видно из графика, за счет инерционности распространения градиента температуры между ТЭНами, плитой и термопарой, в процессе нагрева мы получим расхождение кривых температуры в разных участках графика.

Что же делать?

Полностью избавиться от этого не получится в любом случае, даже если поместить конструкцию в термос. Но минимизировать отрицательные явления надо попробовать.

Во-первых плита. За последние несколько месяцев я перечинил знакомым много утюгов (в результате обзавелся несколькими донорами) и имел возможность посмотреть на конструкцию нагревателя. Практически во всех современных утюгах ТЭНы находятся в оболочке из алюминия в подковообразной конструкции, которая снаружи «обёрнута» листом из стали. В результате имеется очень большая разница температур между спиралью и поверхностью подошвы. Если поместить термопару посередине жестяной подошвы, за счет низкой скорости передачи тепла получим «качели» с большой амплитудой «теплового качания» (на графике выше я попытался это отобразить).

Если же мы поместим термопару в непосредственной близости от спирали нагревателя (это можно сделать аккуратно просверлив отверстие в алюминиевой «подкове» спирали), то эффекта колебаний температуры удастся избежать (именно так я и сделал после первичной борьбы с «качелями»). Теперь температура плавно приближается к заданной и затем точно удерживается, паразитные колебания составляют всего 1-2 градуса вверх и вниз, что вполне меня устроило. Но тут проявляется другая проблема — высокое тепловое сопротивление (плохая теплопередача) от «подковы» со спиралью к жестяной подошве утюга. В итоге, за счет конвекции воздуха (и теплового излучения) температура подошвы оказывается ниже, чем температура нагревателя.

Как решить эту проблему? Очень просто. Надо взять мультиметр с термопарой, прижать термопару его в середине подошвы утюга и подобрать такую температуру спирали, чтобы получить на экране прибора необходимую для процесса пайки или сушки.

Хотя самым наверное лёгким способом решения проблемы с колебаниями температуры было бы применение в качестве рабочей плиты алюминиевой подошвы от старого утюга. Алюминий обладает хорошей теплопроводностью (потому из него чаще и делают радиаторы компонентов).

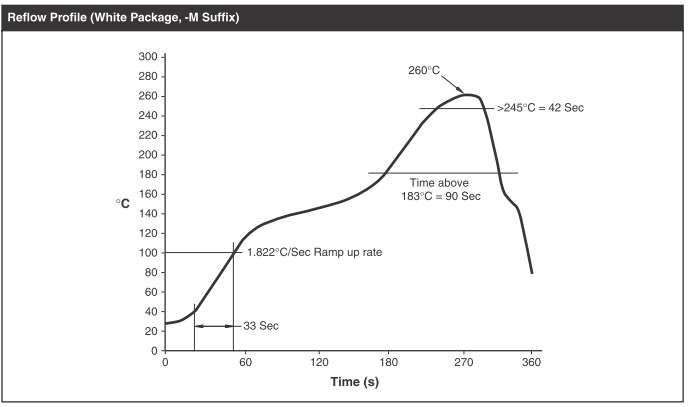

Профиль пайки SMD компонентов приводится в даташитах на них, обычно в конце документа. Для пайки каждой детали его подбирать не надо, обычно достаточно один раз подобрать по качественным результатам процесса пайки и далее пользоваться сохраненным в памяти прибора.

Почему профиль такой «горбатый»? Дело в том, что он состоит из двух частей. Первый нагрев и удержание «полки» температуры необходимо для активации флюса в паяльной пасте. Во время выдержки флюс разрушает оксидные плёнки на поверхности платы и паяемых компонентов. После такой очистки наступает фаза непосредственно пайки. При этом шарики припоя в пасте расплавляются, смачивают поверхности радиодеталей и дорожек и надежно соединяют их. Далее происходит охлаждение. На этом этапе включается вентилятор, потому что плита утюга имеет приличный вес и остывает естественным путём весьма долго. Обдув вентилятором ускоряет этот процесс.

Уффф. Надеюсь мне удалось «на пальцах» объяснить своё видение происходящих при пайке процессов и это немного поможет Вам при освоении процесса автоматизированной пайки радиокомпонентов в домашней лаборатории.

Удачи!

🙂

Если у Вас возникнут вопросы или Вы захотите связаться со мной, сделайте это с помощью формы на страничке «Обратная связь»

(7 оценок, среднее: 4,29 из 5)

(7 оценок, среднее: 4,29 из 5)